咨询电话:153 6200 3998

咨询电话:153 6200 3998  咨询电话:153 6200 3998

咨询电话:153 6200 3998

全国免费客服电话 153 6200 3998

全国免费客服电话 153 6200 3998 邮箱:351959563@qq.com

电话:153 6200 3998

地址:东莞市石碣镇同德路215号

发布时间:2024-11-20

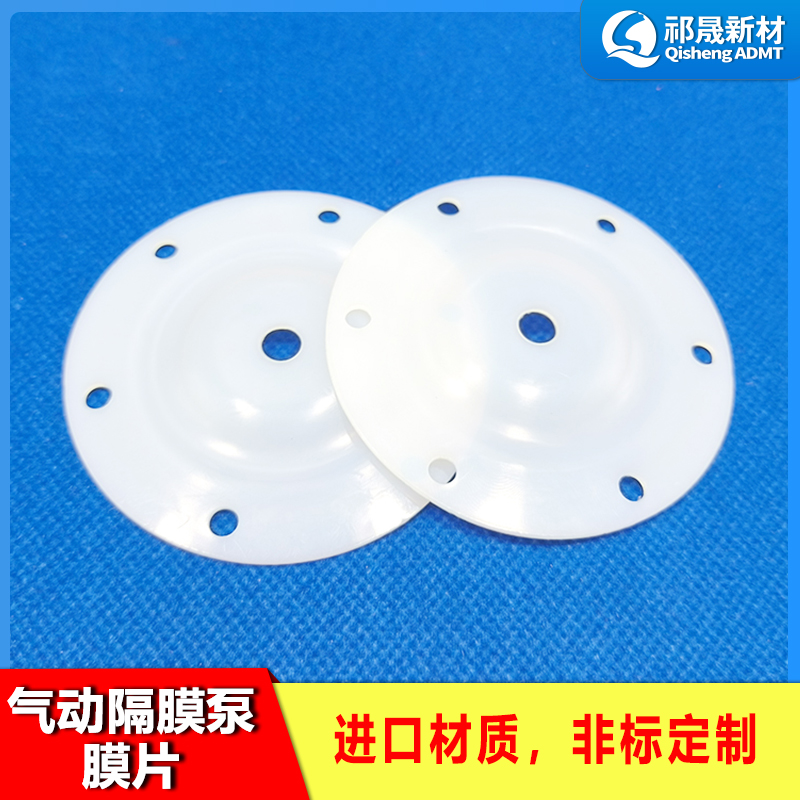

隔膜泵作为流体输送设备的重要组成部分,其膜片的稳定性和耐用性直接关系到设备的运行效率和可靠性。然而,在实际应用中,隔膜泵膜片破裂的现象时有发生,给企业带来了不小的经济损失和环境污染风险。本文将结合智能制造的背景,对隔膜泵膜片破裂的常见原因进行深入剖析,并探讨如何通过智能制造技术减少膜片破裂的风险。

隔膜泵作为流体输送设备的重要组成部分,其膜片的稳定性和耐用性直接关系到设备的运行效率和可靠性。然而,在实际应用中,隔膜泵膜片破裂的现象时有发生,给企业带来了不小的经济损失和环境污染风险。本文将结合智能制造的背景,对隔膜泵膜片破裂的常见原因进行深入剖析,并探讨如何通过智能制造技术减少膜片破裂的风险。

材料选择是影响隔膜泵膜片使用寿命的关键因素之一。传统橡胶材料在耐高温、耐化学品腐蚀等方面的性能有限,难以满足复杂工况下的使用需求。随着智能制造技术的发展,一些新型材料如陶瓷、复合材料等逐渐被应用于隔膜泵膜片的制造中。这些新材料具有更高的强度、硬度和耐磨性,能够有效延长膜片的使用寿命。

智能制造趋势推动了隔膜泵制造行业的转型升级。通过引入自动化生产线、智能检测设备等先进技术,企业可以实现对隔膜泵制造过程的精准控制和优化。这不仅提高了产品的质量和一致性,还降低了生产成本和能耗,为隔膜泵膜片的长寿命使用提供了有力保障。

维护保养不当是导致隔膜泵膜片破裂的重要原因之一。传统的人工维护保养方式存在诸多不足,如监测不及时、处理不准确等。随着智能化运维技术的发展,这些问题得到了有效解决。

智能化运维系统通过实时监测隔膜泵的运行状态,可以及时发现并处理潜在问题。例如,通过监测推进液的油位、温度、压力等参数,可以预测膜片的磨损情况,提前进行更换或维护。此外,智能化运维系统还可以对隔膜泵的运行数据进行分析和挖掘,为优化工艺流程、提高设备性能提供有力支持。

工艺流程错误同样会对隔膜泵膜片造成损害。例如,料浆温度过高会加速膜片老化;进料中含有大块物料或固体质量百分比过高,可能导致阀门卡死、泵压波动等问题。为了优化工艺流程,企业需要结合智能制造技术,对生产过程进行精细化管理和控制。

智能制造技术可以实现生产过程的自动化、智能化和可视化。通过引入自动化生产线、智能检测设备等先进技术,企业可以实现对生产过程的实时监控和精准控制。这不仅提高了生产效率和产品质量,还降低了能耗和废弃物排放。同时,智能制造技术还可以为企业提供定制化、智能化的解决方案,满足不同客户的需求和环保要求。

质量控制是防止隔膜泵膜片破裂的关键环节。传统质量控制方式主要依赖于人工检测和抽样检验,存在检测周期长、准确率低等问题。随着智能制造技术的升级,这些问题得到了有效解决。

智能制造技术可以实现质量控制的自动化和智能化。通过引入智能检测设备、在线监测系统等先进技术,企业可以实现对隔膜泵制造过程的实时监控和精准控制。这不仅提高了检测的准确性和效率,还降低了人为因素对质量控制的影响。同时,智能制造技术还可以为企业提供数据分析和挖掘服务,帮助企业发现潜在的质量问题并采取相应的措施进行改进。

某企业采用隔膜泵进行物料输送,由于工艺流程不当和维护保养不足,导致膜片频繁破裂。为了解决这个问题,该企业引入了智能制造技术,对生产过程进行了优化和升级。

首先,该企业引入了自动化生产线和智能检测设备,实现了对生产过程的实时监控和精准控制。这不仅提高了生产效率和产品质量,还降低了能耗和废弃物排放。其次,该企业优化了工艺流程,降低了料浆温度和固体质量百分比,减少了膜片的磨损和老化速度。最后,该企业还引入了智能化运维系统,实时监测隔膜泵的运行状态,并定期对设备进行维护和保养。通过这些措施的实施,该企业成功降低了膜片破裂的频率,提高了设备的可靠性,为企业的发展注入了新的活力。